金发不(bú)锈钢为什么(me)能在市(shì)场中立足(zú)于(yú)多年且屹立不倒,并且还成立了多家分公司(sī),这些都不是没有原因的,因(yīn)为金发总能够为客户提供满意的解决方(fāng)案与疑虑解(jiě)答。今天就给大家讲讲在激光切割加工(gōng)工件出现毛刺的原因与(yǔ)解决方法。

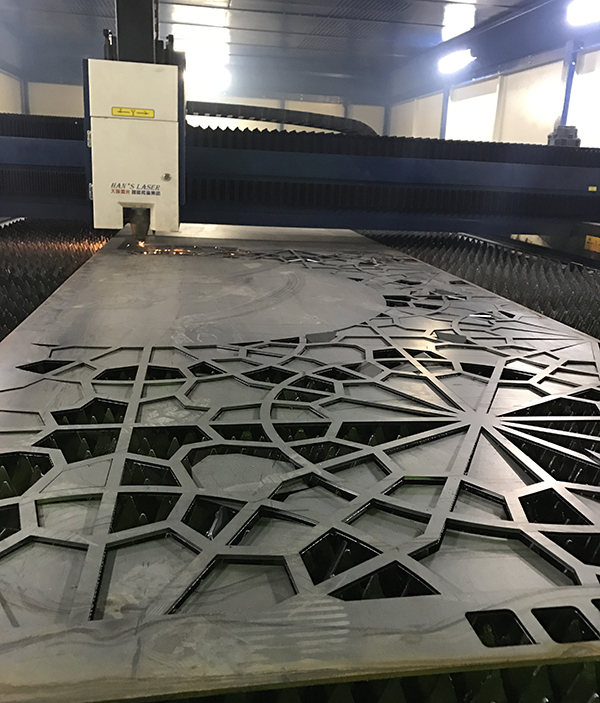

毛(máo)刺,是指在成都激光切割加工(gōng)中工件表面过渡处出现的(de)各种尖角、毛边等不规则的金属部分。毛刺是激光切割机加(jiā)工中产生的普遍现(xiàn)象之一,也是金属切削理论研究(jiū)中迄今为止尚未(wèi)解决(jué)好的两大难题“毛刺的生成(chéng)与控制”。毛刺直接影响被加工工件(jiàn)的尺寸精度(dù)、形位精度和表面粗糙度。

一、激光切割机加工钣金出现毛刺的原(yuán)因:

激光切割机(jī)加工钣金出现毛刺的主要原因:当激光切割机在加工(gōng)工件时,激光束照射工件表面产生的高能量使工件表面迅速汽化,并且蒸发,来(lái)实现切割的目的。钛浩机械是以回转顶尖、丝(sī)杠、轴加工、数控车床加工、刀柄刀杆(gǎn)、夹头(tóu)接杆为公司的主打产品,但是这里有(yǒu)一个核心的装置,我们必须要重视,就是辅助气体。辅助气体就是在当工件照射面气化后,吹掉工件表面的熔渣,如果不使用辅助气体(tǐ)的话,熔渣冷却后,就(jiù)会(huì)形成(chéng)毛刺附在切割面上。这是形成毛刺的主要原因。

另一个原因就是设备本身的质量问题,还有就是参数设定(dìng)因素,所有当客户在购买激光(guāng)切(qiē)割(gē)机后,一定要专业的操作员调试(shì)好设备(bèi)。

激光切割机加工钣金出现毛刺的解决办法:

1、一定要装备空压机,使用辅助气体来进行切割。

气体的纯度要(yào)高,可以换一家质量好一(yī)点的气体(tǐ)供应商,气体的纯度(dù)很关键(jiàn),较好不要用钢瓶气,因为经过两次灌(guàn)装,纯度不(bú)好,还(hái)浪费气体(tǐ)。

如激光切割不锈钢,推荐辅助(zhù)气体(tǐ)使用氮气,氮气属(shǔ)于阻燃气体,激光加工(gōng)时氮气不仅防止了激光切割的爆点(diǎn)现象,还时加热的(de)端面不会瞬间氧化,切割的端面会更加光滑明亮。辅助气体要(yào)调整到12-15公斤压力(lì),这(zhè)个压力下的氮气不至于完全阻止燃烧,还可以快速吹走废杂,达到去除毛刺的作用。

2、找专业的操作员调试金(jīn)属激光切割机参数,直到正常为止,就可以成功完(wán)成金属激光切割机的切割(gē)操作。

激光(guāng)切割机的一些参数设定的因素也会影响到熔渣的出现,从而导致金属激光切割(gē)机的毛刺,所以要把切割参(cān)数调到较(jiào)佳,气压流量焦距切割速度什么的,要经过多(duō)次调整(zhěng),靠机器提供的参数是割不出精美的工件的。

激光切割机是一部精密的机器,操作也是一项精细的工作,往往一个数据的错误就会造成其的工(gōng)作运行(háng)的不(bú)正常,因此在工作中要严密精细,减少(shǎo)和避免(miǎn)出现(xiàn)错误(wù)。设备+气体+参数,调(diào)整到较佳,切割出来的工件是没有毛刺的,让激光切割机的切割(gē)变得更有质量。

毛刺只会产生在金属切割中,非(fēi)金属切割中不存(cún)在毛(máo)刺问题。毛刺是如何产生的呢?其实毛刺就是(shì)金属材料的表面(miàn)过(guò)多的残渣颗粒。如果一件材料(liào)出现了毛刺,那么(me)这件材料就可以定性会次品了,毛刺越多,那么质量自然就越(yuè)低。

二、根据激光(guāng)切割机的工作原理,分析得出了(le)其产生毛刺的原因和解决方法

1、光束的焦点的上下(xià)位置出现偏差。解决办法:调整焦点的(de)位置(zhì),根据其产生(shēng)的偏移位置进行(háng)调整。

2、机的输出功率(lǜ)不够。解决(jué)办(bàn)法:检查激光切割机的工作是否正常。不正常则需要及(jí)时(shí)修理维护。如果正常则(zé)要检(jiǎn)查输出数值是否正确。

3、切割机的线切割速度过慢。解决方法:及时调整并提高(gāo)线切割速(sù)度。

4、切割机的辅助气体的纯度不够。解决方(fāng)法:解释提高辅助气体的纯度。

5、切割机的激光(guāng)束的加点发(fā)生了偏(piān)移。解决方法:进(jìn)行焦(jiāo)点的调试,及时的(de)进行调(diào)整。

6、激光切割机运作时间过长而产生的不(bú)稳定。解决(jué)方法:关闭机器重启并让机器休息。

金属激光切割机是一部精密的机器,操作也是一项精细的工作,往往一个数据的错误就会造成其的工作运行的不正常,因此在工作中要严密精细,减少(shǎo)和避(bì)免出现错误。

需要了解更多关于成(chéng)都激光切割加工等咨询请(qǐng)关注我公司官网,为你带来更多的解决方案。

当前(qián)位置:

当前(qián)位置: